Efficacité énergétique

Optimiser l’efficacité énergétique : un levier clé pour la décarbonation

L’efficacité énergétique est un pilier essentiel de la décarbonation. Optimiser la consommation des équipements industriels, repenser la gestion des utilités et améliorer la performance des installations permettent de réduire significativement les émissions de CO₂ et les coûts d’exploitation.

Isolation thermique, récupération d’énergie, régulation intelligente, modernisation des systèmes de production de chaleur et de froid… autant d’actions qui peuvent générer des économies substantielles tout en s’inscrivant dans une démarche durable.

Pour faciliter votre transition énergétique, nous avons sélectionné des solutions éprouvées, avec des retours sur investissement courts, éligibles aux CEE, et parfois accessibles sans reste à charge.

Réalisez un audit

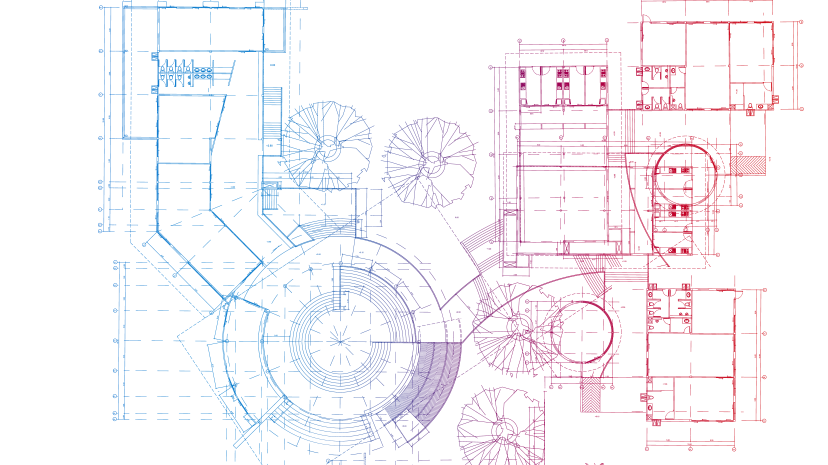

Une phase d’audit est une étape essentielle avant toute démarche d’optimisation. Elle permet d’analyser en profondeur les consommations énergétiques. Cet audit couvre à la fois les utilités (chauffage, ventilation, climatisation, éclairage…) et les usages énergétiques des procédés industriels ou tertiaires.

Son objectif : identifier les leviers d’amélioration avec leur retour sur investissement, réduire les pertes et bâtir une stratégie d’efficacité énergétique performante et adaptée.

Les utilités

L’audit des utilités consiste à examiner en détail l’ensemble des ressources énergétiques utilisées afin d’identifier les sources de gaspillage et les opportunités d’optimisation. Il repose sur trois axes principaux :

Recenser toutes les utilités indispensables : air comprimé, vapeur, chauffage, froid… afin d’évaluer leur efficacité et leur adéquation aux besoins réels.

Analyser les lieux et équipements consommateurs d’énergie pour détecter les pertes et les surconsommations éventuelles.

Identifier les énergies non valorisées : chaleur fatale, déchets énergétiques, ou toute autre source récupérable, afin d’exploiter pleinement leur potentiel et réduire les pertes inutiles.

Cette approche permet de mettre en lumière des leviers d’amélioration concrets pour une gestion énergétique plus efficace et durable.

Les équipements

L’audit technique vise à évaluer les performances des équipements en place, tels que les pompes à chaleur, les systèmes de ventilation ou encore les installations de production d’énergie.

L’objectif est d’identifier les marges de progression en s’appuyant sur des technologies innovantes et des équipements plus récents, mieux adaptés aux enjeux actuels.

Ces audits sont un outil stratégique essentiel pour affiner votre trajectoire de décarbonation.

Ils permettent de hiérarchiser les actions à mener et de déployer des solutions concrètes afin d’optimiser votre efficacité énergétique et d’atteindre vos enjeux financiers, réglementaires et de réputation.

Aides et subventions :

BPI Décarbon'action : 4 000€ de subventions pour les entreprises de moins de 500 salariés n'ayant jamais effectué un Bilan Carbone.

Misez sur les destratificateurs dans les zones sous plafond élevé

Dans les bâtiments à plafonds élevés, l'air chaud s'accumule près du plafond tandis que l'air frais reste au sol, créant un écart de température important. Ce phénomène engendre un inconfort thermique et une consommation énergétique excessive (1°C/m). Le destratificateur, installé au plafond, permet de brasser l'air et de redistribuer la chaleur vers le bas, homogénéisant ainsi la température.

Amélioration des usages

Ce procédé améliore le confort thermique de vos usagers.

Il élimine les différences de température, réduisant ainsi la nécessité d’augmenter le chauffage.

Il diminue les courants d’air, améliorant la sensation de confort ressenti.

Il régule l'humidité en assurant une circulation d'air constante, limitant les zones trop sèches ou trop humides.

Gain financier

En homogénéisant la température et en redistribuant l’air chaud vers le bas, le destratificateur permet de réduire ainsi les besoins en chauffage, permettant jusqu’à 30 % d’économies d’énergie. Son installation est rapide et sans contrainte, avec des résultats immédiats.

Aides et subventions :

CEE : il est pris en charge à 100 %, vous permettant d’optimiser votre confort thermique sans investissement initial.

Prenez le contrôle de votre bâtiment : optimisez confort et économies grâce à un système de management de l'énergie !

Le système de Management de l'Energie avec hypervision vous permet de prendre le contrôle total de vos installations en centralisant toutes les données clés : chauffage, climatisation, éclairage, ventilation, et plus encore. Grâce à un pilotage intelligent, il assure une gestion optimisée des ressources, tout en garantissant des performances énergétiques accrues.

L’hypervision va plus loin en intégrant l’analyse des données en temps réel, permettant ainsi de prévoir les pannes, d’optimiser les interventions et de réagir instantanément face à des anomalies.

Amélioration du confort

Ce procédé améliore le confort thermique de vos usagers.

Optimisation des conditions de travail et de vie : Le SME assure une régulation optimale des paramètres (température, humidité, qualité de l’air) en fonction des besoins en temps réel, garantissant ainsi un confort thermique et une qualité de l’air améliorée pour les occupants.

Réactivité face aux anomalies : Grâce à l'hypervision, les dysfonctionnements sont détectés en amont, permettant ainsi une gestion proactive des équipements, évitant les désagréments ou inconforts imprévus.

Gain financier

Réduction des coûts énergétiques : En pilotant précisément la consommation énergétique, le SME permet de réduire les gaspillages et de réaliser des économies sur les factures d'énergie.

Maintenance préventive et prolongation de la durée de vie des équipements : L’hypervision permet d'anticiper les pannes et d'optimiser la maintenance, réduisant ainsi les coûts liés aux réparations imprévues et prolongeant la vie des équipements.

Aides et subventions :

CEE : La mise en place d'une GTB est éligible aux CEE via la fiche BAT-TH-116 pour la partie tertiaire, permettant aux entreprises de bénéficier d'une prise en charge financière importante, réduisant ainsi les coûts d'investissement.

De nombreuses autorités locales, régionales ou nationales proposent des subventions pour encourager l'adoption de solutions favorisant l'efficacité énergétique, dont la GTB.

Optimisez l'efficacité énergétique de vos installations.

La rénovation des canalisations, le calorifugeage et le traitement des points singuliers sont des leviers essentiels pour améliorer l'efficacité énergétique de vos installations industrielles. Ces interventions permettent de réduire les pertes thermiques, d'optimiser la consommation d'énergie et de prolonger la durée de vie de vos équipements.

Amélioration du confort

Au dela d'une distribution de l'eau optimisée, le confort global est amélioré :

Amélioration des conditions de travail :En réduisant les pertes de chaleur et en optimisant la distribution thermique, ces actions permettent de maintenir une température ambiante stable et agréable pour les occupants des locaux, tout en garantissant une température optimale pour le bon fonctionnement de vos processus industriels.

Réduction des risques liés à la chaleur : Le calorifugeage des canalisations et le traitement des points singuliers minimisent les risques de brûlures ou d'accidents dus à des surfaces chaudes exposées, assurant ainsi la sécurité des employés.

Gain financier

Économies d'énergie substantielles : La rénovation des canalisations et le calorifugeage permettent de limiter les pertes thermiques, réduisant ainsi la consommation d'énergie et les coûts associés.Le périmètre du calorifugeage industriel est large, ce qui augmente les bénéfices d’une telle isolation.

Aides et subventions :

CEE : Le calorifugeage est éligible aux CEE. Il concerne l’isolation thermique des fluides ayant une température comprise, soit entre –80°C et +10°C, soit supérieure à 40°C. L’isolation des fluides chauds et froids est donc visée par ce dispositif. S’agissant de l’isolation des points singuliers d’un réseau, il faut se reporter à la fiche n°IND-UT-121.